DHI плоча технологија за површинска обработка на јаглеродни серии директно позлата

1.Историја на директно позлата на јаглеродни серии

Процесот на директно позлата на јаглеродната серија е широко користен во индустријата на струјни плочи веќе 35 години. Процесите кои широко се користат во индустријата вклучуваат црни дупки, затемнувања и сенки. Оригиналната технологија за директно позлата со црни дупки беше патентирана во 1984 година и беше комерцијално успешна како процес на обложување на панел низ отвори FR-4.

Бидејќи црната дупка е процес на обложување, а не процес на редокс како хемиски мијалник на бакар, технологијата не е чувствителна на површинската активност на различните диелектрични материјали и може да се справи со материјали тешки за метализирање. Затоа, овој процес е широко користен во полиимидните филмови во флексибилни кола, со високи перформанси или специјални материјали, како што се политетрафлуороетилен (тефлонски). Директната технологија за позлата на јаглерод и графит е одобрена за авионска и воена авионика и ги исполнува барањата од делот 3.2.6.1 од спецификацијата IPC-6012D.

2. Развој на табли

Со потреба за дизајн на табли со испечатени кола, процесите на директно галванирање продолжија да се развиваат во последните неколку години. Поради погонот за минијатуризација, од компоненти на олово до компоненти на површинска монтажа, дизајнот на PCB еволуираше да се прилагоди на микро компоненти со повеќе иглички, што резултира со зголемени слоеви на PCB, подебели плочки и преку дупки дијаметарот е помал. Со цел да се одговорат на предизвиците на високиот сооднос, техничките спецификации на производната линија треба да вклучуваат подобрување на преносот на растворот и размена на микропори, како што се употреба на ултразвучни бранови за брзо навлажнување на порите и отстранување на воздушните меури, и можност за подобрување на воздушниот нож и фен за ефикасно сушење на дебели кола. Мали дупки на таблата.

Оттогаш, дизајнерите на ПХБ влегоа во следната фаза: глад на слепи дупки, број на иглички и густината на мрежната мрежа ја надминуваат површината на таблата достапна за дупчење и ожичување. Со мрежата на пакети со решетки со топчести решетки од 1,27 mm до 1,00 mm (BGA) и мрежните пакети со чипови од 0,80 mm до 0,64 mm (CSP), микро слепите дупки станаа оружје за дизајнерите да одговорат на предизвиците на HDI технологијата.

Во 1997 година, функционалните телефони започнаа да го користат дизајнот 1 + N + 1 за масовно производство; ова е дизајн со микро-слепи дупки во преклопот на јадрото на слојот. Со растот на продажбата на мобилни телефони, пред-офорт прозорци и ласери на СО2, УВ, УВ-ЈАГ ласер и комбиниран УВ-СО2 ласер за да се формираат микро слепи дупки. Микро-слепите вии им овозможуваат на дизајнерите да рутираат под слепите вијали, така што тие можат да прераспределат повеќе иглички мрежи без да го зголемуваат бројот на слоеви. HDI во моментов е широко користен во три платформи: минијатуризирани производи, врвни амбалажи и електронски производи со високи перформанси. Минијатуризацијата во дизајнот на мобилен телефон во моментов е најпродуктивната апликација.

3. Директно позлата

Директните системи за позлата, како што се црните дупки, мора да ги надминат техничките пречки за да ги исполнат предизвиците за метализирање на слепите дупки и HDI микровите. Кога големината на слепата дупка се намалува, тешкотијата при отстранување на јаглеродните честички на дното на слепата дупка се зголемува, но чистотата на дното на слепата дупка е клучен фактор што влијае на сигурноста; затоа, развојот на нови средства за чистење и микро-офорт е да се подобри слепилото Како да се исчисти дното на дупката.

Покрај тоа, врз основа на теоријата и практичното искуство, дизајнот на млазницата на делот за микро-ерозија е изменет за да биде комбинација на конфигурација на прскање-впивање-прскање. Практиката се покажа како ефективен дизајн. Растојанието помеѓу млазницата и површината на плочката за струјно коло е намалено, растојанието помеѓу млазниците се намалува и се зголемува силата на ударот на прскањето на плочката за струјно коло. Софаќајќи ги деталите, новиот дизајн на млазницата може ефикасно да се справи со високиот сооднос низ дупките и слепите дупки.

Со развојот на следната генерација на паметни телефони, производителите започнаа да користат каков било слој на наредени дизајни на слепи дупки за да ги елиминираат низ дупките, што предизвика тренд како што ширината на линијата и проредот на линијата се намалија од 60м на 40м, производство на кола плочи Оригиналната дебелина на бакарна фолија што се користи во процесот е стабилно намалена од 18 μm на 12 tom на 9 m. И секој надреден слој од која било слојна плоча треба еднаш да се метализира и да се поплави со електропластика, што во голема мера ја зголемува побарувачката за капацитет на влажниот процес.

паметните телефони се исто така главни корисници на флексибилни и крути-флексивни кола. Во споредба со традиционалниот процес на обложување на хемиски бакар, примената на директно позлата во производството на кој било слој, флексибилна плоча (FPC) и крута-флекс плоча се зголеми значително, бидејќи овој процес се споредува со традиционалниот хемиски процес на бакар Пониска цена , помалку употреба на вода, помалку производство на отпадна вода

4. Се повеќе тесните барања на ширината на линијата на ПЦБ / проредот на линијата бараат строга контрола на длабочината на гравирање

Сега, најновата генерација паметни телефони и напредно пакување постепено го прифаќаат алтернативниот метод на полуадитиви (mSAP). mSAP користи 3мм ултра-тенка фолија за да постигне 30/30 микрони ширина на линијата и дизајн на висината. Во производствениот процес со користење на ултра-тенка бакарна фолија, потребно е прецизно да се контролира количината на корозија на залак на жлебовите со микро-офорт во секој процес. Особено за традиционалните процеси на потопување во хемиски бакар и директно позлата, количината на корозија на залак на површинската бакарна фолија мора да се контролира многу точно

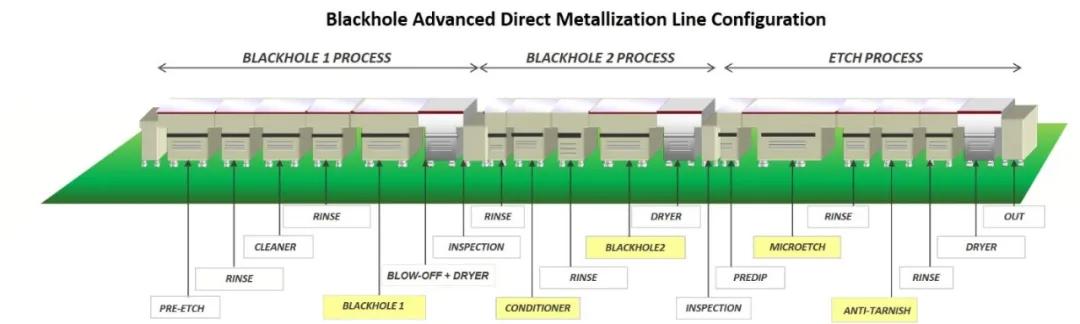

5. Напредок во конфигурацијата на опремата

Со цел да се оптимизира процесот на директно позлата за да одговара на mSAP процесот, неколку различни дизајни на опрема постепено беа тестирани на експерименталната линија пред да бидат пуштени во целосна продукција. Резултатите од тестот покажуваат дека, преку добар дизајн на опрема, може да се обезбеди униформа спроводлив јаглероден слој под широк опсег на работа.

На пример, во процесот на директно позлата на јаглеродната серија, се користи патентирана конфигурација на ролери за да се направи јаглеродниот слој повеќе униформен. И намалете ја количината на таложење на јаглерод на површината на производната плоча, намалете ја количината на јаглеродна суспензија и истовремено спречете го преголемиот дебел јаглероден слој на аглите на слепите дупки или низ дупките.

Спецификациите за опрема на резервоарот за пост-микроетинг исто така се редизајнирани. Дали дното на слепата дупка е 100% целосно чисто е најзагриженото прашање за квалитетот на производителот. Ако има остаток од јаглерод на дното на слепата дупка, тој може да го помине тестот за време на електричниот тест, но бидејќи површината на пресекот на спроводливоста е намалена, силата на врзувањето исто така се намалува, што резултира со кршење поради отсуството на термички стрес при склопување Проблемот на откажување. Бидејќи дијаметарот на слепата дупка се намалува од традиционалните 100 микрони на 150 микрони на 80 микрони на 60 микрони, ажурирањето на спецификациите на опремата на жлебот за микро-офорт е клучно за сигурноста на производот.

Преку тестирање и истражување за изменување на спецификациите на опремата на резервоарот за микро-офорт за да се подобри процесната способност за целосно отстранување на остатоците од јаглерод на дното на слепата дупка, се применува на линиите за масовно производство. Првото големо подобрување вклучува употреба на двојни вдлабнати жлебови за да се обезбеди попрецизна контрола на количината на залак. Во првата фаза, најголемиот дел од јаглеродот на површината на бакарот се отстранува, а во втората фаза се користи свеж и чист раствор на микро-гравирање за да се спречи честичките на јаглерод да се вратат на плочката за масовно производство. Во втората фаза, исто така, беше усвоена технологијата за намалување на бакарна жица за значително подобрување на униформноста на микро-офорт на површината на плочата за струја.

Намалувањето на варијабилноста на количината на залак на површината на струјната плоча помага прецизно да се контролира вкупната количина на гравирање на дното на слепата дупка. Варијабилноста на количината на залак е строго контролирана од параметрите на хемиската концентрација, дизајнот на млазницата и прскањето

6. Хемиско подобрување

Во однос на хемиското подобрување, традиционалните средства за чистење на порите и напивките за микро-офорт беа тестирани и модифицирани, истовремено разгледувајќи ја можноста за контрола на корозијата на залак. Органските адитиви во средството за чистење селективно се депонираат само на површината на бакар и нема да се таложат на материјалот од смола. Затоа, јаглеродните честички ќе се таложат само на овој специјален органски слој. Кога плочката ќе влезе во жлебот со микро-офорт, органскиот слој има висока растворливост во киселата течност. Затоа, органскиот слој се отстранува со киселина во жлебот со микро-офорт, а во исто време, површината на бакар под јаглеродните честички е странично гравирана, што може да го забрза Отстранувањето на јаглеродните честички од истата страна.

Друг проект за подобрување е дека употребата на двокомпонентно микро-офорт може да ја подобри способноста да се отстранат честичките на јаглерод и да се намали микро-грубоста на површината на бакарна фолија. Нека грубоста на површината на бакарот е погодна за адхезија на сувиот филм. Резултатите од тестот покажуваат дека релативно мазното дно на слепата дупка помага да се подобри сигурноста на облогата на дното на слепата дупка. После оптимизираниот процес на директно позлата јаглеродна серија, бакарната фолија на дното на слепата дупка е целосно чиста, што може да овозможи позлатениот бакар да продолжи да расте на бакарна решетка на бакарна фолија за да се постигне најдобра адхезија на позлата.

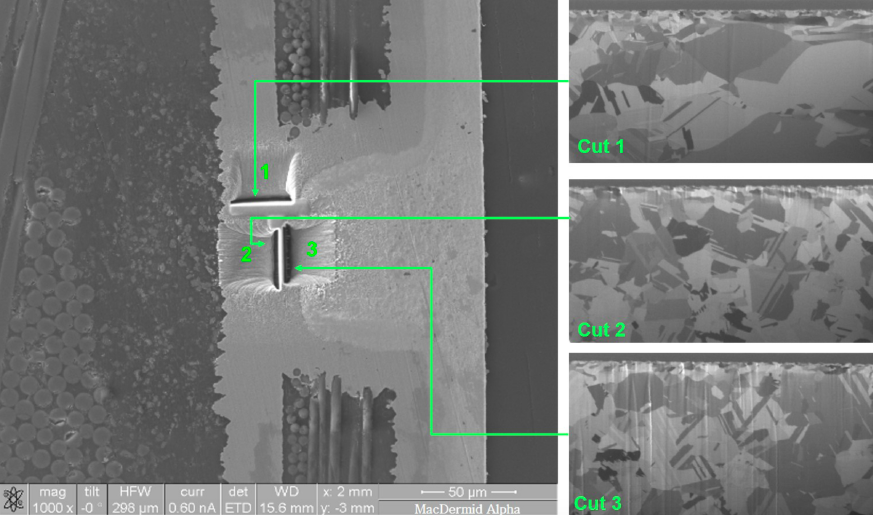

Комбинацијата на клучни процесни резервоари и специфични подобрувања во хемикалиите претставуваат напреден процес на HDI / mSAP, погоден за производство користејќи ултра-тенка бакарна фолија. Преку единствен интерфејс на директно поврзување на бакар и бакар, се формира континуирана метална решетка, што ја подобрува сигурноста на слепите дупки. Третманот на жлебот со микро-гравирање овозможува идеална микро-грубост на бакарна фолија на дното на слепата дупка да се користи како електропластирана бакарна подлога за полнење дупки. Ова го промовира континуираниот раст на решетката од електропластиран бакар на дното на слепата дупка долж решетката на бакарна фолија. По нормалниот термички третман на висока температура, зрната од бакар се распоредени во решетка и формираат целосна континуирана метална решетка.

Набervationудувањето и анализата на примероците за сечење FIB за формирање тенки парчиња покажуваат дека интерфејсните линии се униформни по големина и структура на зрното (Слика 5). После термички шок или термички циклус, границата помеѓу бакарна фолија на дното на слепата дупка и електропластираниот бакар е тешка. Откриено е дека не постои нано-празнина на која се склони другите процеси, освен ако не е предизвикана од фактори како што се како оксидација или загадување.

Снимка со фокусен јонски зрак (FIB) на интерфејсот помеѓу поплавениот бакарен слој и целната подлога, водечка технологија за директно позлата е овозможено силно поврзување на бакар и бакар да се претстави добро при термички стрес.

Директни производни линии за позлата, како што се "црни дупки", во моментов се користат во процесот на масовно производство на алтернативен полу-додаток (mSAP) од ултра-тенка бакарна фолија од 3 микрони. Овие системи користат соодветна опрема што прецизно ја контролира количината на микро-гравирање во масовно производство. 12-слојната плоча произведена со оваа опрема го помина тестот 300 циклус ИСТ. Во горенаведените производи, црните дупки се користат во L2 / 10 и L3 / 11 со користење на процесот mSAP. Големината на слепите дупки е 80 ~ 100 x 45 мин., А секоја плоча содржи 2 милиони слепи дупки.

Користете AOI за да проверите дали има остатоци од јаглерод во процесот. Резултатите од инспекцијата покажаа дека во излезот од 5.000 PSM / месец, не се откриени дефекти. Поплавувањето на овие плочи на струјното коло се врши на линија за производство на вертикална континуирана позлата (VCP); внатрешниот слој го прифаќа поплавното поплавување на галванизација на процесот Tent-Etch, а mSAP слојот мора да биде галванизација на образец. Сликата за дифракција на грбот на електроните (EBSD) на слика 6 ја покажува униформноста на големината на зрната на интерфејсот помеѓу целната подлога и поплавениот бакарен слој.